У меня оказались полдня, которые можно было потратить во французской части Швейцарии. Я поехал в кантон Во (Vaud, или, по-немецки, Waadt), в соляную шахту, расположенную в местечке Бе (Bex).

I've decided to spend a free afternoon in French part of Switzerland, canton of Vaud (ge: Waadt). Purpose of my trip was to visit the Bex Salt mines.

I've decided to spend a free afternoon in French part of Switzerland, canton of Vaud (ge: Waadt). Purpose of my trip was to visit the Bex Salt mines.

Поле рапса, карьер на холме и нефтеперерабатывающий завод.

Rapeseed field, quarry and refinery plant

Rapeseed field, quarry and refinery plant

Бе. Отъезжает пригородная электричка. Про неё - на закуску.

Bex. Suburban train departure (spoiler: look at the end of post)

Дорога к соляным шахтам идёт мимо завода по производству соли:

Modern salt factory is on the way to old salt mines. Дорога к руднику:

On the way to mines:

Так я по горной долине дохожу до входа в саму шахту. Дважды в день в ней проводятся экскурсии. Тур начинается с полутора километров на вагонеточном поезде. Первый зал находится на глубине 400 м.

Valley becomes more narrow, and finally in the end of gorge I found an entrance to the mines. There are two guided tours per day, and each of them starts with 1.5 km mine-subway journey. It is already 400 m under the earth surface.

Залежи соли сформировались в кайнозое (палеоцене) при закрытии бассейна океана Пьемон-Лигурия (в геологическом смысле слова, географически это было скорее море типа современного Красного). Вмещающими породами являются ангидриты; содержание соли в пласте составляет около 30%, что позволяет швейцарцам гордо называть это самым бедным месторождением в мире ("нормальная" концентрация - от 80%). Запасы месторождения превышают 10 млн тонн, добыча составляет от 40 до 50 тыс. тонн в год.

Salt deposits were formed in Paleocene during Piemont-Liguria Ocean closing. Host rock for the salt are anhydrites, and salt concentration is about 30% (compare to more than 80% in "normal" cases). That's why that deposit is proudly claimed to be the poorest one in the world. Mineral reserve of Bex deposit is 10 M tonnes of salt, and 40 to 50 k tonnes are produced yearly.

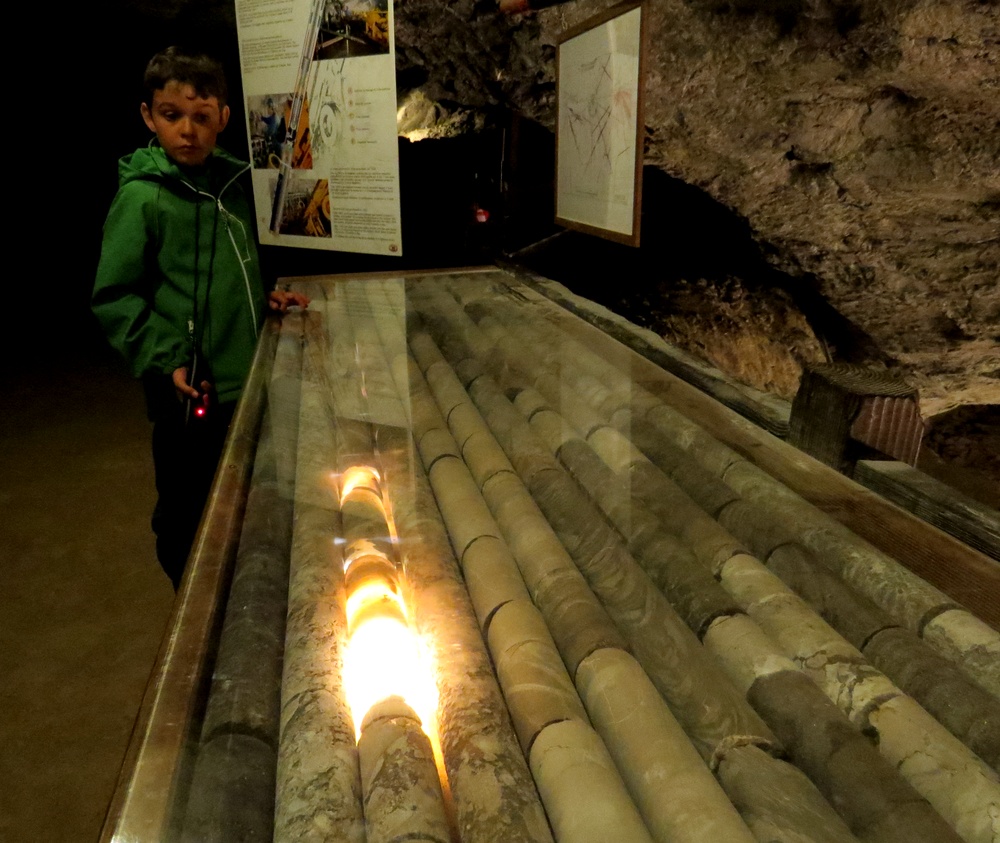

Думаю, масштабы бедствия понятны: мощность прослой чистой соли не превышает 10-15 см. Напоминает одну угольную шахту.

Drilling cores do not contain more than 10 to 15 cm of pure salt. Just crazy.

Температура в шахте держится на уровне +17°C. Такая высокая она из-за постоянно идущей реакции гидратации ангидрита. Вот что не спросил, а зря, - это как изменение объёма влияет на прочность сводов. Однако, судя по всему, ребята не жалуются.

Temperature remains nearly constant at around +17°C all the year long. Hydration of anhydrite results in it's increase from usual +8-+12°C. I was surprised, that they do not complain about walls collapses due to the volumetric change of this reaction.

Добыча соли в XVII-XIX вв. / Salt manufacturing in 17-19 c.

Первые упоминания о добыче относятся к 1680 г., а уже через год появилась первая штольня. Первой стадией соледобычи было получение насыщенного раствора. Для этого использовали крупные подземные резервуары с водой, в которых она понемногу растворяла содержащуюся в породе соль. Резервуары получались методом приложения к скальнику упорства, лома, взрывчатки и какой-то матери. Это когда технологии стали позволять, а стали они это позволять только в XIX веке. До этого - молоток и зубило в зубы и вперёд.

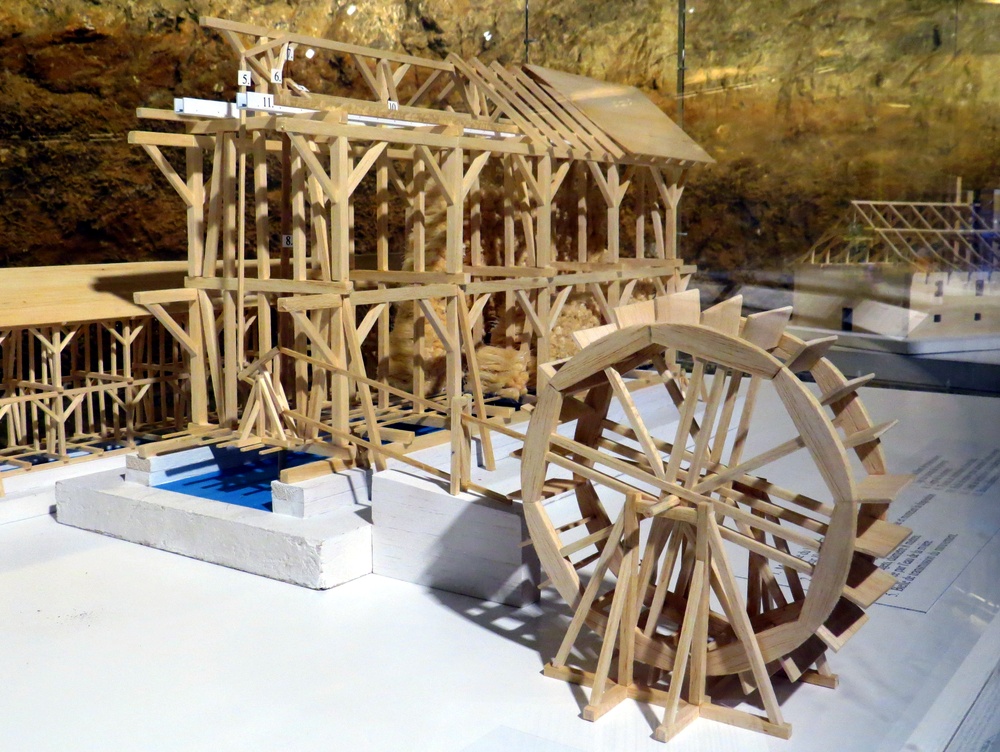

До 1850х годов использовали природные солевые источники (включая воду из пластов), после начали закачивать в шахты речную воду с помощью ручных насосов. Затем процесс был частично механизирован благодаря использованию водяных турбин: горная местность способствует.

До 1850х годов использовали природные солевые источники (включая воду из пластов), после начали закачивать в шахты речную воду с помощью ручных насосов. Затем процесс был частично механизирован благодаря использованию водяных турбин: горная местность способствует.

Mined salt from that area was first mentioned in 1680, and a year after there was already a mine. The first deal of it was to extract salt from the host rock. It was performed by filling large reservoirs with water, and subsequent dissolution of salt in it. Up to the beginning of XIXth century those halls were excavated using hammer, chisel and fucking labor. Technical progress allowed to switch to progressive hi-tech crowbars and explosives.

Sources of water. Before 1850, only natural springs with salty water were used, and afterwards hand pumps were pushing river water inside the mine. This process was somehow advanced by hydraulic turbines.

Sources of water. Before 1850, only natural springs with salty water were used, and afterwards hand pumps were pushing river water inside the mine. This process was somehow advanced by hydraulic turbines.

Вот этот зал ещё сделан традиционными технологиями молотка и зубила в начале XIX века. На колонне блестят крупные кристаллы гипса. Кстати, тут был Александр Дюма. Его фамилия даже есть в журнале посещений. Спалился на залазе, в общем. Один из таких залов сейчас полузатоплен, в нём находится озеро глубиной до 100 метров (!) и площадью 3 000 м2. В нём 200 000 м3 рассола и 60 000 тонн соли. Закрома родины, однако.

This reservoir was made by hammer&chisel in the beginning of XIX century. Big crystals of gypsum are blinking on column's surface. It was visited (this journal is exposed just at the entrance) by novelist Alexandre Dumas. The lowermost hall is full of water nowadays. It contains an artificial lake with depth of 100 m, area of 3 000 m2, 200 000 m3 of brine, and 60 000 tonnes of salt.

Это обогатительная фабрика того времени. Раствор из-под земли с 2% соли поступал в такие склады сосновых дров. Понемногу вода впитывалась в дерево, а концентрация соли в остаточном растворе повышалась. Это позволяло догнать почти пресную воду на первой стадии до рассола с 25% соли на конечной. Длина таких складов была до 416 м с пропускной способностью 15 млн литров воды в год и выхлопом в 300 тонн соли.

Graduation buildings. Spring water with ~2% of salt was pumped out upon layers of pinewood sticks. It's penetration through wood resulted in slow increase of salt concentration in the brine up to 25%. Length of such buildings was up to 416 m. They processed up to 15 mln liters of water per year yielding 300 tonnes of salt.

Стоимость дерева уже вылетает в копеечку, особенно с учётом того, что в горах одни голые камни, а в долине надо хотя бы пшеницу посеять да корову выпасти. Так нет, производственный процесс требовал ещё больше топлива. Полученный рассол выпаривали в две стадии. На первой выпадал гипс, на второй уже садилась соль. Добавляем ещё полтора кило дров на кило соли. Только в 1860х уголь вытеснил дерево.

It was really very costly to provide it with wood, especially regarding naked peaks of mountains and agricultural value of valleys. But industry demanded even more wood. Those brine was boiled and evaporated in two stages. The first one was used to extract gypsum, and the second one gave salt. So additional 1.5 kg of wood per each 1 kg of salt was needed. Coal appeared only in 1860.

It was really very costly to provide it with wood, especially regarding naked peaks of mountains and agricultural value of valleys. But industry demanded even more wood. Those brine was boiled and evaporated in two stages. The first one was used to extract gypsum, and the second one gave salt. So additional 1.5 kg of wood per each 1 kg of salt was needed. Coal appeared only in 1860.

Добыча соли сейчас / Salt manufacturing nowadays

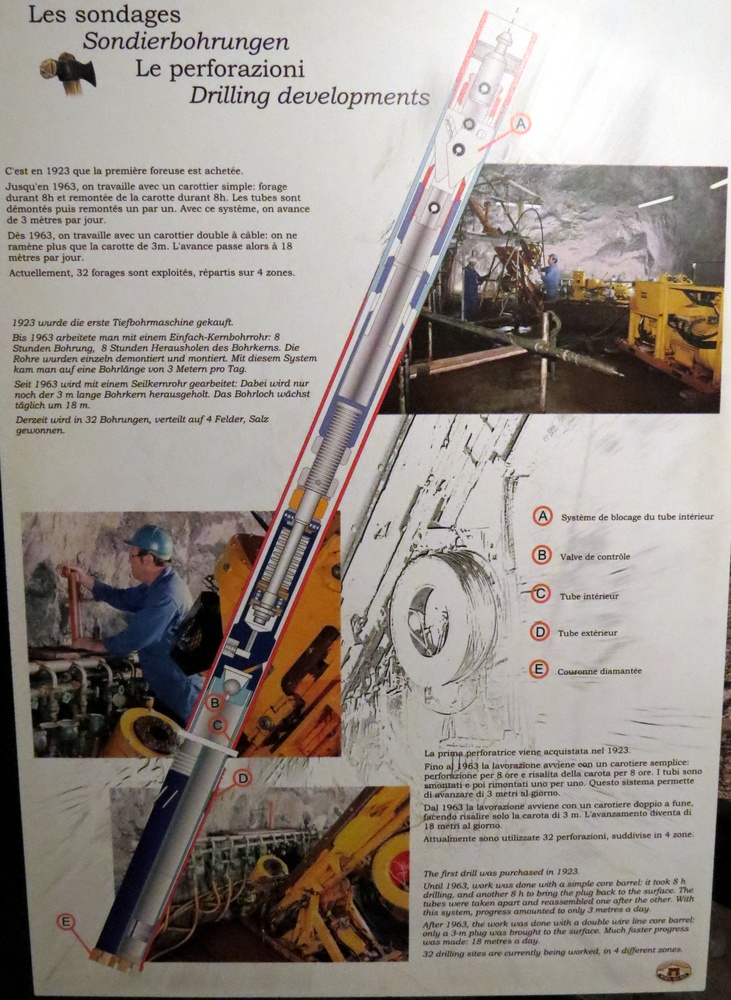

С 1923 г. начали использоваться перфораторы и бурильные установки для поиска прожилков соли (керн см. выше) и источников природных рассолов. В 1960х годов начали использовать прогрессивную технологию. Бурится несколько разнонаправленных (непараллельных) скважин, они последовательно соединяются трубами, в первую подаётся вода, из последней на выходе получаем насыщенный раствор. Радиус зоны сбора раствора составляет 400 м от устья скважины. Для рентабельности требуется не менее 30% соли в пласте; общая длина стволов скважин составляет сейчас 35 километров.

1923 was the year, when the first drills came to this mine. They assisted to look for new sources of salty water and lenses of pure salt. In 1960, the modern method of salt extraction was introduced. Several boreholes are drilled in different directions, and then interconnected with tubes. Each well in pack gradually increases concentration of salt, so the resulting content is 30%. Radius of brine collection zone is 400 m. It needs at least 30% of salt in rock to make the process economically reasonable; nowadays the total length of wells is 35 km.

Так выглядит куст скважин для вымывания соли из породы. Хорошо видна разнонаправленность стволов

Plant of wells to get salt out of rock. Different dip angles are seen clearly.

Установка для закачки воды в куст скважин

Water pump to inject water in rock

Наглядное пособие / Visual aid

Этот раствор отправляется на фабрику по производству соли, где она извлекается термокомпрессионной дистилляцией, что даёт 25 тонн соли в год. Это покрывает потребности кантона Во. Следует отметить, что в кантоне Во действует монополия этого рудника на поставки соли (что возможно, так как кантоны являются микрогосударствами с очень широкими полномочиями даже внутри страны), а в Швейцарии действует монополия следующего уровня, принадлежащая концерну Schweizer Salinen. Кому интересно - могут почитать на сайте монополии.

Vapor-compression evaporation (more precisely, thermocompression) is used to extract salt from brine on a modern factory. That's enough to cover needs of canton of Vaud; however, salt monopoly also helps the factory. Next level salt monopoly for the whole Switzerland belongs to Schweizer Salinen, who is interested - take a look on website with "motivation letter".

Другим применением рассолов, на которые уходит вторая половина добычи, является химическая промышленность. В соседнем городе Монте (Monthey) в 6 км от рудника находится фабрика, на которой электролизом производят хлор Cl, каустическую соду NaOH и водород. Все компоненты используются, в частности, водород идёт на местное же производство каменного литья.

The other half of salt is consumed by chemical industry. Pipes go for 6 km to the next town of Monthey with factory, which produces Cl, NaOH and hydrogen. The latter is used for local artificial stone production.

Ну и небольшая экскурсия по шахте

A quick hanging around in the mine

Четыре уровня галерей. В большинстве случаев порода держит своды без крепей, но иногда подпирают брёвнами лиственницы. Общая длина ходов порядка 50 км.

Four levels of galleries; in total, there are about 50 km of them. Most of rocks are strong enough to maintain vaults, otherwise larch timbers are used.

Плакат в конце туннеля на уровне глаз (для масштаба). И 15 м вниз заложены пустой породой.

Poster at the end of tunnel might be used as a scale bar. And 15 m more of this vault are filled by waste rocks.

В точках разгрузки рассолов растут соляные сталактиты.

"Stalactite" of salt near well with brine.

Системы жизнеобеспечения / Life support system

Современная часть шахты полностью автоматизирована и работает без непосредственного участия человека. Однако, конечно, так было не всегда. Рабочим нужен был воздух, а также надо было закачивать воду и выкачивать рассол. Для всего этого нужны были трубы. Их делали из лиственницы, для чего даже были специально обученнные лесопосадки. В музейной части можно попробовать даже посверлить такую трубу.

Modern day mine is fully automated; however, in past times there were a lot of workers. All of them need air, and also it was necessary to pump water in and out of mine. So tubes needed, and they were made of larch trees from the specially planted forest nearby. You can try to drill such timbers and even think a bit about benefits of present day technology.

Деревянные настилы-рельсы. Металл был большим дефицитом.

No metal means wooden railway.

Сейчас же в шахте используется современная вентиляция. Тем не менее, в ней стоит прекраснейший запах соли (не знаю, как для шахтёра, для посетителя - уж точно). А ещё, из забавных фишек, можно арендовать банкетный зал. Винный погреб прилагается.

Of course, today ventilation system is modern. However, it is a pleasant smell of salt everywhere. Special offer from this mine: rent a hall for party. With wine vault included.

Готовая продукция / Salt is done

Приложение 1: виды вокруг.

Appendix 1: a look around.

Приложение 2: местная элекричка

Appendix 2: local S-bahn.

Совершенно случайно, сам того не предполагая, я пришёл в депо этой узкоколейки.

It was just a silly occasion to find myself in depot of this narrow-gauge local railway...

Комментариев нет:

Отправить комментарий